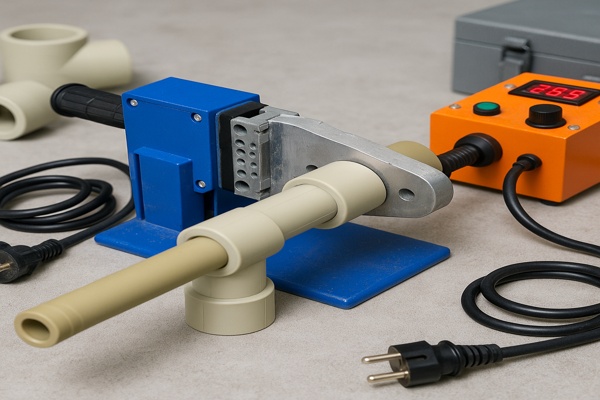

Сварка полимерных труб - базовая технология при монтаже систем холодного и горячего водоснабжения, отопления, технических трубопроводов, напорной и безнапорной канализации, газораспределительных сетей низкого давления. Наиболее распространённые материалы - полиэтилен (ПЭ 80/100/100RC), полипропилен (ПП-R/ПП-RCT), поливинилхлорид (ПВХ), реже - полиамиды, ПВДФ и специальные композиции. Качество соединения определяется не только корректно подобранными режимами сварки и квалификацией оператора, но и техническим состоянием сварочного оборудования. Ремонт аппаратов для полимерных труб - это не "замена вилки или нагревателя", а комплексный инженерный процесс: диагностика, дефектация узлов, восстановление, калибровка и верификация результата контрольными испытаниями.

Ниже приведено подробное информационное руководство без рекламных формулировок. В тексте последовательно разобраны типы сварочного оборудования, характерные поломки, алгоритмы диагностики, методы ремонта и регулировки, регламенты обслуживания, требования безопасности и документирования, а также практические чек-листы для бригад и мастеров. Материал рассчитан на инженеров ПТО, механиков, сервисных специалистов и прорабов, которые хотят понимать, как правильно обслуживать и ремонтировать аппараты стыковой, раструбной и электромуфтовой сварки, а также инфракрасные и экструзионные системы, когда они применяются на полиэтиленовых и полипропиленовых трубопроводах.

1. ТИПЫ СВАРОЧНЫХ АППАРАТОВ ДЛЯ ПОЛИМЕРНЫХ ТРУБ

1.1. Стыковые (термоконтактные) аппараты

Стыковая сварка ПЭ и ПП труб осуществляется нагревом торцов на плите заданной температуры с последующим снятием плиты, осадкой и выдержкой под давлением. Комплект включает станину (раму) с зажимами, торцеватель (фрезу), нагревательную плиту с антипригарным покрытием, гидростанцию или механический привод, блок управления (иногда - с регистрацией параметров). Диаметры - от 40 до 1600 мм.

1.2. Электромуфтовые аппараты

Соединение осуществляется за счёт нагрева встроенной в муфту спирали; аппарат подаёт строго заданное напряжение/ток и выдерживает время согласно штрих-коду муфты. Состав: источник питания с контроллером, клеммы, сканер штрих-кодов (или ручной ввод), датчик температуры/компенсации, принтер/логгер (опционально).

1.3. Раструбные (муфтовые) аппараты для ПП-труб

Нагрев осуществляется насадками "гильза-дорн" на плите. Конструкция: блок нагрева (ТЭН, термопара, термостат/контроллер), комплект насадок с тефлоновым покрытием, опора/штатив, иногда - цифровая индикация.

1.4. Инфракрасные и бесконтактные системы

Применяются при высоких требованиях к чистоте и повторяемости геометрии - нагрев инфракрасными излучателями без контакта. Требуют регулярной калибровки излучателей и точных настроек.

1.5. Дополнительные устройства

Центрирующие приспособления, устройства снятия фаски и окалины, скребки, струбцины, устройства выверки соосности, а также экструдеры для ремонта/добора материала (на футлярах, резервуарах и т. п.).

2. КРИТИЧЕСКИЕ ПАРАМЕТРЫ СВАРКИ И ИХ СВЯЗЬ С СОСТОЯНИЕМ ОБОРУДОВАНИЯ

2.1. Температура нагревателя

Для ПЭ обычно 200-230 °C (в зависимости от стандарта и окружающих условий), для ПП - 240-270 °C. Отклонение более ±10 °C вызывает недогрев ("холодный шов") или перегрев (оплыв, деградация полимера).

2.2. Давление/усилие осадки

В стыковой сварке давление рассчитывают по площади торца и характеристикам гидростанции; недостаток давления даёт слабую диффузию, избыток - чрезмерный грат и сдвиг материала.

2.3. Время нагрева, смены и выдержки

Нарушение "временных окон" из-за медленного снятия плиты, отсутствия синхронизации или просадки питания приводит к дефектам структуры шва.

2.4. Соосность и геометрия

Перекосы зажимов, люфты направляющих, изношенные втулки - источник "ступенек" и непараллельности, что критично для больших диаметров.

2.5. Электропитание

Для электромуфтовых аппаратов важны стабильные напряжение и ток: просадка срывает цикл, перенапряжение перегревает муфту. Для стыковых и раструбных - достаточный запас мощности и честные сечения удлинителей.

3. ОСНОВНЫЕ НЕИСПРАВНОСТИ ПО ТИПАМ АППАРАТОВ

3.1. Стыковые аппараты

• "Плавает" температура плиты - деградация ТЭНа, разрушение термопары, окисленные контакты, плохая термоизоляция.

• Фреза не набирает обороты/шумит - износ щёток, подшипников, крыльчатки охлаждения.

• Гидростанция "теряет" давление - изношенные манжеты, негерметичность клапанов, загрязнение фильтра, недостаток масла.

• Рама "ведёт" трубу - изношены втулки/направляющие, ослаб крепёж, деформированы щеки зажимов.

• Логгер не записывает параметры - сбой питания, кабели, повреждение платы памяти.

3.2. Электромуфтовые

• Ошибка "недостаточное/избыточное напряжение" - нестабильная сеть/генератор, плохой контакт клемм, длинные тонкие удлинители.

• Аппарат не считывает штрих-код - загрязнение сканера, несовместимый код, программный сбой.

• Перегрев муфты и вспучивание - завышенная мощность/время, короткое замыкание спирали, плохое охлаждение.

• Отказ силовой части - вылет силовых ключей/реле, деградация электролитов, перегрев из-за плохой вентиляции.

3.3. Раструбные

• Недогрев/перегрев насадок - повреждение термостата/контроллера, обрыв термопары, выкрашивание тефлона, нагар на насадках.

• "Залипание" фитингов - изношено покрытие, неправильная температура/время, загрязнённые поверхности.

• Рывки при установке - люфт опоры, кривизна резьб, перекос насадок.

3.4. Инфракрасные

• Неравномерность нагрева - "выгоревшие" секции, разрегулировка отражателей, загрязнение стекла/решёток.

• Ошибки датчиков - смещение датчиков пирометрии, сбой калибровки.

4. ОБЩИЙ АЛГОРИТМ ДИАГНОСТИКИ (ОТ ПРОСТОГО К СЛОЖНОМУ)

4.1. Первичный осмотр и безопасность

Отключить питание, зафиксировать жалобу. Проверить кабели, вилки, клеммы, удлинители, отсутствие оплавлений и запаха. Осмотреть механические узлы: люфты, трещины, геометрия.

4.2. Проверка электропитания

Измерить напряжение на конце удлинителя под нагрузкой (часто просаживается до 190-200 В, что уже критично). При генераторе - оценить мощность и тип стабилизации, наличие заземления.

4.3. Контроль температуры

Пирометром/эталонной термопарой сравнить фактическую и заданную температуры на плите/насадках/излучателях; проверить скорость выхода на режим и стабильность.

4.4. Диагностика механики

В стыковых аппаратах - соосность зажимов, чистота и параллельность плит, состояние фрезы, направляющих и втулок. В электромуфтовых - состояние клемм и контактного давления; в раструбных - качество насадок и посадок.

4.5. Силовая часть и электроника

Проверка ТЭНов (сопротивление/пробой), реле, силовых ключей, датчиков, платы управления. Осмотр радиаторов и вентиляции.

4.6. Гидравлика (стык)

Измерить давление/скорость осадки, проверить клапаны, фильтр, уровень и состояние масла (эмульсия - признак влаги), оценить уплотнения.

4.7. Итоговая дефектация

Составить перечень работ и запчастей с приоритетами (что критично для безопасности и качества шва - в первую очередь).

5. ТЕХНОЛОГИИ РЕМОНТА ПО УЗЛАМ

5.1. Нагревательные элементы и датчики

• Замена ТЭНов с обязательной ревизией контактных колодок, термозащиты и термопасты.

• Установка новой термопары/терморезистора, прокладка подальше от зон перегрева и сквозного потока воздуха.

• Регенерация/замена теплоизоляции плит, восстановление антипригарного слоя или установка новых покрытий.

5.2. Электроника и силовая часть

• Проверка и замена силовых ключей, реле, симисторов, электролитов.

• Перепайка "холодных" соединений, восстановление дорожек.

• Обновление прошивки (если предусмотрено производителем), тесты под нагрузкой.

5.3. Механика и геометрия

• Правка рам, замена втулок и подшипников направляющих; шаблон-контроль соосности.

• Ревизия зажимов: восстановление насечек, замена болтов и рычагов фиксации.

• Шлифовка/полировка плит, устранение раковин, проверка параллельности.

5.4. Гидравлика

• Замена манжет, колец, фильтров, ревизия насоса и распределителей.

• Промывка гидросистемы, заправка маслом нужной вязкости.

• Контроль утечек и удерживаемого давления при различных температурах.

5.5. Электромуфтовые клеммы и жгуты

• Замена обгоревших наконечников, усиление пружинного прижима/винтовых зажимов.

• Восстановление экранировки и изоляции; проверка сопротивления цепи.

5.6. Раструбные насадки

• Очистка от нагара и пластика, восстановление тефлонового слоя (или замена).

• Контроль ровности и концентричности, замер температуры поверхности.

6. КАЛИБРОВКА И НАСТРОЙКА

6.1. Температура

Сравнить показания контроллера с эталоном, выполнить корректировку коэффициентов. Для плит - измерять в четырёх точках по периметру и в центре, оценивать разброс.

6.2. Давление/усилие

Проверка манометров/датчиков давления. Для гидростанций - испытание на удержание, настройка предохранительных клапанов. Фиксация осадочного давления по методике производителя.

6.3. Время и скоростные операции

Верифицировать время смены (снятие плиты → осадка), отработать логистику движения, проверить корректность таймеров и логгера.

6.4. Электромуфтовые режимы

Поверка напряжения/тока по эталонной нагрузке; тест работы со штрих-кодами разных производителей; оценка функции компенсации температуры окружающей среды (если есть).

7. ИСПЫТАНИЯ ПОСЛЕ РЕМОНТА И КОНТРОЛЬ КАЧЕСТВА

7.1. "Холостые" геометрические и функциональные тесты

Работа фрезы, параллельность плит, стабильность температуры, удержание давления, датчики и сигнализация.

7.2. Практические сварочные тесты

• Для стыковой - сварка образцов из "той же партии" труб, визуальный осмотр грата, отсутствие пор и расслоений.

• Гидроиспытание сваренного образца (по доступным стендовым методикам).

• Для электромуфтовой - реальный цикл на муфте с документацией параметров, охлаждение по регламенту.

• Для раструбной - контроль усилия и времени, разрушающие испытания на вырыв/срез при необходимости.

7.3. Документирование

Составляется протокол: серийный номер аппарата, дата, перечень работ и деталей, результаты калибровки (T/ΔT, давление, время), результаты контрольной сварки и рекомендации по эксплуатации.

8. РЕГЛАМЕНТ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

8.1. Ежесменное ТО

• Очистка плит/насадок от загрязнений;

• Проверка целостности кабелей, клемм, вилок;

• Контроль температуры (пирометр), визуальный осмотр зажимов и направляющих;

• Для электромуфтовых - протирка клемм, проверка разъёмов, тест самодиагностики.

8.2. Еженедельное ТО

• Протяжка крепежа рам и зажимов;

• Проверка щёток/подшипников фрезы;

• Оценка состояния покрытия плит и насадок;

• Тест удержания давления гидросистемой.

8.3. Сезонное/ежеквартальное ТО

• Калибровка температуры и давления;

• Замена масла/фильтров гидростанции;

• Профилактическая замена термодатчиков с высокой наработкой;

• Диагностика логгера, обновление ПО (если предусмотрено).

8.4. Хранение и транспорт

• Плиты и насадки хранить с защитными кожухами, не ставить на нагревательные поверхности;

• Клеммы электромуфтовых аппаратов хранить в чехлах;

• Исключать конденсат и замерзание гидросистем;

• Всегда фиксировать раму и фрезу при перевозке.

9. ТИПОВЫЕ ОШИБКИ ЭКСПЛУАТАЦИИ, ПРИВОДЯЩИЕ К ПОВТОРНЫМ ОТКАЗАМ

• Питание от генератора без запаса мощности → "плавающая" температура и сбои муфт.

• Длинные удлинители малого сечения → падение напряжения, нагрев вилок, оплавления.

• Работа с загрязнёнными торцами/насадками → включения в шве, непровар.

• Игнорирование охлаждения муфты/стыка → внутренние напряжения, трещины.

• Неисправные/изношенные зажимы → перекосы и "ступеньки".

• Отсутствие калибровки → разъезд фактического и установленного режима.

• Хранение без чехлов → царапины, влага, коррозия контактов.

10. ОХРАНА ТРУДА И БЕЗОПАСНОСТЬ

• Отключать питание перед обслуживанием; работать в перчатках и очках, не касаться горячих плит/насадок.

• Обеспечить заземление, УЗО на линиях, защиту от дождя/снега.

• Исключить монтаж на ветру и при отрицательных температурах без защитных экранов/шатров для критичных диаметров; при необходимости корректировать режим.

• Вести журнал выдачи/возврата аппаратов, фиксировать замечания, допускать к работе только обучённый персонал.

11. ЭКОНОМИКА РЕМОНТА И КРИТЕРИИ ЦЕЛЕСООБРАЗНОСТИ

Рационально ремонтировать:

• ТЭНы, термопары, датчики, реле, силовые ключи;

• клеммы и жгуты электромуфтовых аппаратов;

• фрезы (подшипники, щётки), гидроуплотнения, фильтры;

• покрытия плит и насадок;

• направляющие/втулки рам.

Пограничные случаи:

• трещины рам и серьёзные деформации;

• системный отказ электроники с отсутствием запчастей;

• "убитая" гидросистема с кавитацией и коррозией.

Решение принимают по суммарной стоимости деталей/работ, срокам поставки и риску простоя объекта. Обычно замена оправдана при 60-70 % от стоимости эквивалентного нового комплекта.

12. ЧЕК-ЛИСТ БРИГАДЕ ПЕРЕД ВЫЕЗДОМ НА ОБЪЕКТ

-

Питание: генератор/линия, УЗО, кабели нужного сечения, удлинители - проверены.

-

Аппарат: калибровка температуры/давления актуальна; плиты/насадки чистые.

-

Оснастка: скребки, центрирующие, тиски/струбцины, калибраторы, спирт/салфетки.

-

Расходники: муфты, заглушки, прокладки, масло в гидростанции.

-

Документы: журнал сварки, режимные карты, поверка приборов.

-

СИЗ: перчатки термостойкие, очки, спецодежда, коврик диэлектрический.

-

Контрольная сварка и визуальный осмотр/измерения перед началом основной серии.

13. ДОКУМЕНТИРОВАНИЕ И ТРЕЙСАБИЛИТИ

После ремонта и калибровки целесообразно:

• приклеить сервисную наклейку с датой, параметрами и контактами сервиса;

• сохранить в журнале/логгере протоколы температур/давлений и результатов тестов;

• для электромуфтовых - печатать/сохранять отчёты со сканами штрих-кодов и параметрами циклов;

• при сдаче объекта - приложить копии протоколов к исполнительной документации.

14. ПРИМЕР СЕРВИСНОЙ ИНФРАСТРУКТУРЫ В КАЗАНИ (ИНФОРМАЦИОННО)

В Казани работают сервисные центры, выполняющие диагностику, обслуживание и ремонт электро- и бензоинструмента, включая аппараты для сварки полимерных труб. Ниже - ориентиры для связи:

ул. Юлиуса Фучика 52а

+7 (909) 309-90-46

Пн-Вс 9.00-20.00

Сб-Вс 9.00-17.00

ул. Пр. Ямашева 54 к 1

+7 (909) 309-90-46

Ежедневно, Пн-Вс 9.00-20.00

ул. Беломорская 6

+7 (909) 309-90-46

Ежедневно, Пн-Вс 9.00-20.00

Свяжитесь с нами: +7 (909) 309-90-46

Почта: 2454699@mail.ru

Ежедневно: 9.00-20.00

Контакты приведены для удобства читателей как пример точек обслуживания. Выбор конкретного исполнителя и согласование условий остаются за владельцем оборудования.

15. ЗАКЛЮЧЕНИЕ

Ремонт сварочных аппаратов полимерных труб - это системная работа на стыке электроники, механики, гидравлики и метрологии. Ключ к надёжности - регулярная калибровка, чистота нагревательных поверхностей, честное питание, контроль соосности и давления, грамотная дефектация и документирование каждого этапа. Правильно организованный сервис снижает риск аварийных отказов и брака, обеспечивает повторяемость сварки и продлевает ресурс оборудования. Следуя изложенным здесь алгоритмам диагностики и регламентам обслуживания, монтажные организации получают стабильное качество шва, а эксплуатационные службы - предсказуемую, безопасную работу на объектах любой сложности.